儲運氫技術|液氫儲運技術發展前景

Release time:2024-04-24 Source:国际氢能投资协会

全球能源短缺及環境問題日益凸顯,世界各國對低碳、清潔、可再生能源的發展利用迫在眉睫。氫能作為宇宙中含量最豐富的元素,具有來源廣泛、應用場景豐富、高熱值、零碳排放、可再生的特點,被視為21世紀最具發展潛力的能源,將成為第三次能源革命的媒介。國際氫能委員會(HydrogenCouncil)在“氫能源未來趨勢研究報告”中指出目前氫需求量約為2050年的1/10,未來氫能將廣泛應用於交通、工業、電子及建築等領域,同時還可作為能源儲備解決能源危機問題,因此未來30年間氫能將迎來巨大的發展契機。

目前世界各國均重視氫能的發展,美、歐、日等發達國家制定了長期氫能發展規劃,在制氫、儲氫、運氫、加氫以及氫燃料電池等技術方面有新的突破。近年來中國也積極推進氫能發展規劃,頒佈了《氫能產業發展中長期規劃(2021—2035)》,並將氫能列入“十四五”規劃和2035年遠景目標綱要,從清潔制氫、高效運氫、靈活用氫等方面推動氫能產業技術革新,助力碳達峰、碳中和戰略目標的實現。

氫能產業鏈包括氫的制取、儲存、運輸以及應用,其中氫的儲運是連接氫能產業鏈上下游的關鍵環節,也是目前氫能高效儲運、規模化利用的主要瓶頸。氫能的儲運方式有高壓氣態儲氫、低溫液態儲氫以及金屬氫化物儲氫,其中低溫液態儲氫具有品質儲氫密度大、加注效率高、安全性好等優勢,是未來較理想的儲氫技術。

但液氫的沸點極低,儲運過程中不可避免地存在汽化損失,因此液態儲氫對裝置的可靠性要求較高。由於中國液氫的發展起步較晚,儲運環節關鍵技術落後,相關液氫標準不完善,嚴重制約了液氫大規模應用。鑒於液氫儲運在氫能產業鏈的重要性,突破相關技術壁壘的迫切性,有必要對液氫儲運技術進行研究。本文對當前國內外液氫儲運環節的關鍵設備及技術進行分析總結,提出相關發展方向及建議,為中國大規模液氫儲運發展提供參考。

1.固定式液氫貯存技術

固定式液氫貯存設備主要有小型杜瓦、中型儲罐及大型球罐,根據液氫貯存容積的不同,其關鍵技術也存在差異。

1.1液氫杜瓦

液氫在使用過程中需從固定式液氫儲罐運輸到工作現場或實驗室,因此需一種更靈活便捷的裝置運輸液氫。杜瓦瓶是一種小型真空低溫容器,用於少量低溫液體的儲運,目前杜瓦瓶在液氧、液氮、液氬以及液態二氧化碳等低溫液體的儲運中已發展成熟。杜瓦瓶主要由內膽、外殼、絕熱材料、增壓裝置以及各種閥門管路組成。根據使用要求,杜瓦瓶可直接提供低溫液體,也可將低溫液體汽化後使用,杜瓦瓶結構簡單、操作靈活方便,是目前大部分實驗室、醫院、工業供液供氣裝置。

相比於液氧、液氮、液氬以及液態二氧化碳等低溫液體,液氫沸點更低,因此對液氫杜瓦絕熱性能提出更高的要求。液氫杜瓦需採用多種組合絕熱結構降低蒸發損耗,通常有以下幾種被動絕熱方案:

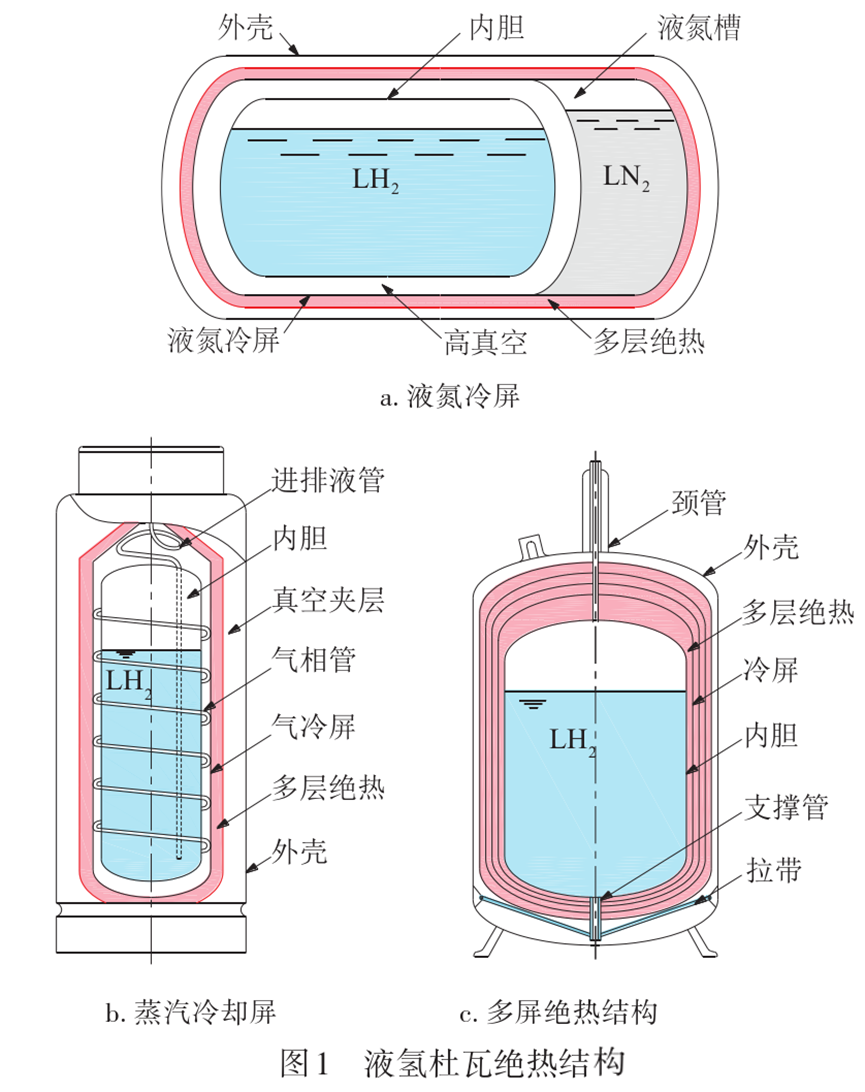

1)高真空多層絕熱與液氮冷屏相結合的絕熱結構,如圖1a所示,此絕熱方式能將輻射熱流減少到原來的1/150~1/200,從而大幅降低液氫蒸發損失,具有絕熱性能優良、預冷量小、穩定時間短等優點。但結構複雜、製造困難、體積及重量較大,需消耗液氮冷源。

2)高真空多層絕熱與蒸汽冷卻屏相結合的絕熱結構,如圖1b所示,金屬冷卻屏與蒸發氣體管路連接,利用冷蒸汽的顯熱冷卻金屬屏,從而降低輻射換熱,減小漏熱量。金屬冷屏不僅可作為多層絕熱的輻射屏,也可作為蒸汽冷卻屏消除多層絕熱材料的縱向導熱,具有絕熱效率高、品質輕、熱平衡快等特點。

3)高真空多層絕熱與多屏絕熱相結合的絕熱結構,如圖1c所示,在容器頸管處安裝翅片分別與各傳導屏連接,屏之間纏繞多層絕熱,熱量通過絕熱材料時被金屬冷屏阻擋並傳導至頸管,被排出的冷蒸汽帶走,從而達到降低漏熱的目的,這種絕熱結構具有重量輕、成本低、易抽真空等優點。一般屏的數量越多,其絕熱效果越好,但屏的數量過多易使結構變得複雜,工藝難以實現,製作成本增加,因此液氫多屏絕熱杜瓦通常為10屏。

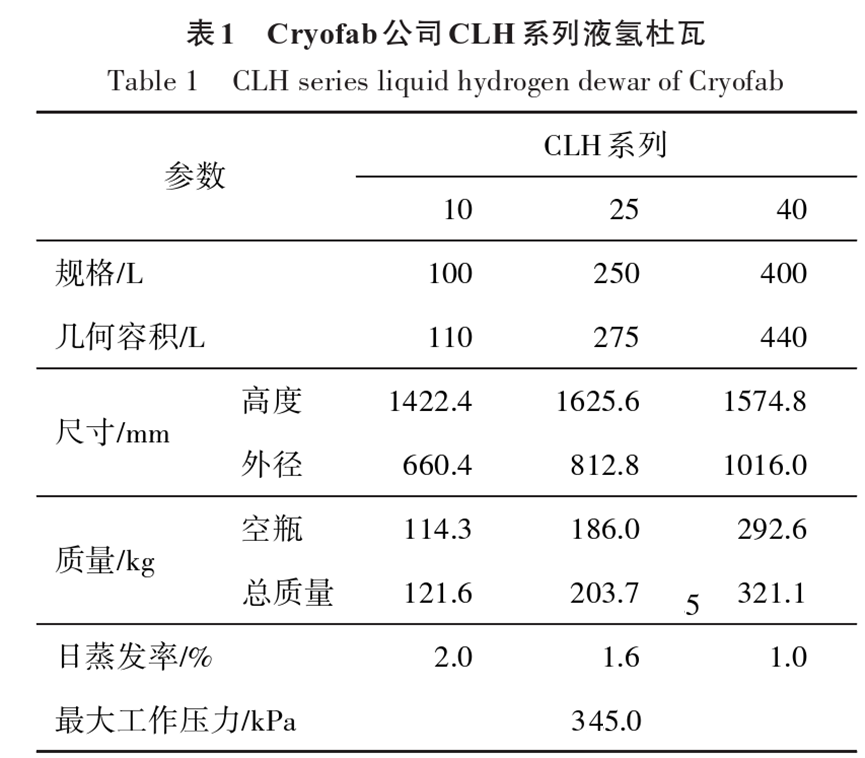

目前液氫杜瓦瓶使用較少,僅在科研機構、醫院、化工廠等有少量需求,因此國內外液氫杜瓦生產廠家也較少。美國Cryofab公司生產的CLH系列液氫杜瓦瓶規格如表1所示,該杜瓦瓶採用高真空多層絕熱與蒸汽冷卻屏相結合的絕熱技術,內外膽主體材料採用304不銹鋼。該液氫杜瓦在減壓、安全系統、排液及供氣裝置方面進行了極大的改進,並配有高精度液氫閥門。

1.2液氫儲罐

生產地、使用地以及供液站等附近需較大的固定式儲罐儲存低溫液體,常用的儲罐形狀有圓柱形、球形、圓錐形以及平底形,根據儲罐容積的不同,儲罐形狀以及絕熱方式也會有所差異。液氫儲罐常用的結構有圓筒形及球形,圓筒形適用於幾何容積小於500m3的儲罐,絕熱方式多為高真空多層絕熱,球形儲罐適用於幾何容積大於200m3的儲罐,由於其絕熱空間較大,多層絕熱材料纏繞困難,因此一般採用真空粉末絕熱,絕熱材料有珠光砂、氣凝膠、玻璃纖維及中空玻璃微球等。

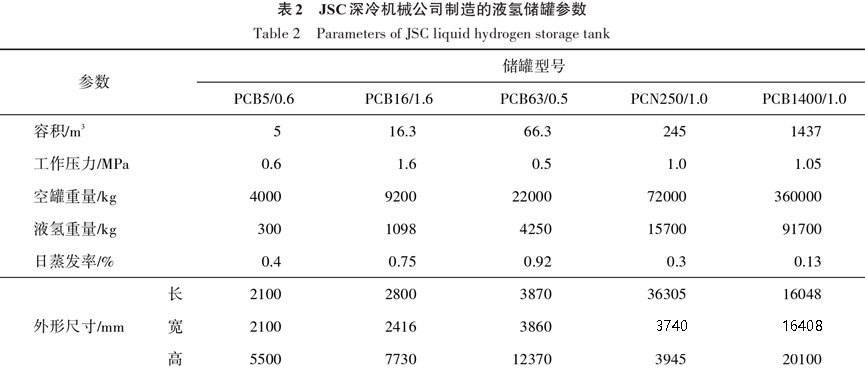

根據使用要求,液氫儲罐從幾立方到幾千立方不等。國外液氫大型儲罐的製造及應用已較為成熟,如美國Gardner cryogenics與Chart公司已在全球建立超過800個液氫儲罐;日本岩穀與川崎重工公司液氫儲罐的生產製造水準也處於領先地位;俄羅斯JSC深冷機械製造公司擁有多個規格的液氫儲罐,最大已達到1400m3,並在火箭發射地面試驗中心建造了多個液氫儲存系統,總容積達5600m3。JSC公司生產的系列液氫儲罐如表2所示。

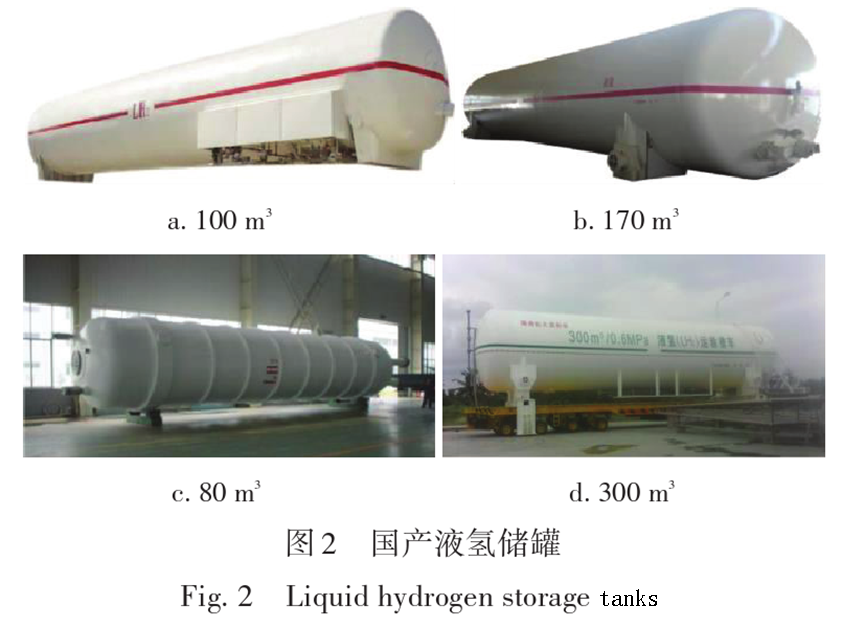

中國液氫儲運技術發展緩慢,多年來液氫儲罐及其配套設備以進口為主,隨著航太事業的發展,液氫儲罐已成為不可缺少的地面加注設備,目前主要用於航太發射基地,如海南文昌、西昌發射中心。

2005年,我國自助研製了100m3液氫儲罐、25m3液氫運輸半掛車及80m3液氫標箱,填補了當時中國液氫儲罐的空白;2011年成功開發170m3液氫集液缸,為當時中國最大、技術要求最高的液氫儲罐;2014年因為海南火箭發射中心製造了300m3液氫儲罐,採用高真空多層絕熱及特殊的內外罐支撐結構;隨著低溫技術的不斷發展,未來液氫貯運設備將向大容積、高精度、高可靠性、低蒸發率和低成本的方向發展。

由於液氫特殊的性質,液氫儲罐的設計需從容積、形狀、絕熱形式、結構材料、增壓方式等多方面進行考慮。

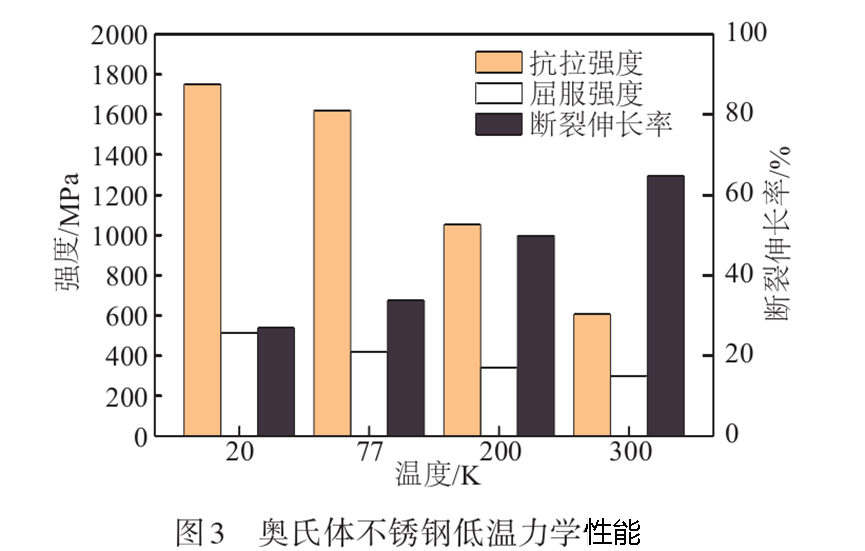

液氫儲罐對主體材料的耐低溫、耐氫性要求嚴格,需特別注意氫脆、氫腐蝕及氫滲透的問題。氫脆是氫以原子狀態滲入材料內部聚合為氫分子,產生較高的應力集中,使得材料表面發生裂紋、折皺或鼓包,超過材料強度極限;氫腐蝕是氫原子與金屬材料中不穩定碳結合,造成材料脫碳,強度和韌性顯著降低。常用液氫儲罐材料有奧氏體不銹鋼、鋁合金、鈦合金以及碳纖維複合材料,其中奧氏體不銹鋼在低溫下保持良好的力學性能,隨著溫度的降低,材料的抗拉強度與屈服強度均明顯提高,如圖3所示。

300系列奧氏體不銹鋼廣泛應用於低溫儲存設備,由於316L不銹鋼中添加了鉬元素,極大提高了抗氯離子的腐蝕能力,適用於高鹽濃度的海洋環境,321不銹鋼添加了Ti元素,提高了抗晶間腐蝕和高溫強度,因此適用於耐腐蝕性和耐熱性要求較高的環境。鋁合金及鈦合金具有比強度高、耐腐蝕性好、耐高溫、輕質性的特點,主要應用於航太低溫液氫儲罐,但其焊接技術一直是研究熱點。複合材料具有較高的強度和較低的密度,其低溫力學性能受材料基體、纖維和介面的多重影響,目前對於低溫容器用複合材料的研究集中在基體的低溫力學性能、纖維和樹脂基體熱膨脹的協同性以及低溫斷裂機理。

中國已具備複合材料生產加工條件,但對於液氫容器仍需解決氫滲透導致的裂紋擴展以及洩露等問題,同時需對複合材料的結構型式、成型工藝等方面深入研究。

液氫儲罐絕熱方式的選取應根據容積、形狀、日蒸發率、製造成本等多方面因素考慮,小型、移動式液氫儲罐應盡可能採用重量輕、外形小的絕熱形式,如高真空多層絕熱、多屏絕熱;超大型液氫儲罐應選用製造成本低、工藝簡單的絕熱形式,同時對夾層空間大小以及絕熱材料重量不應嚴格要求,如真空粉末絕熱。

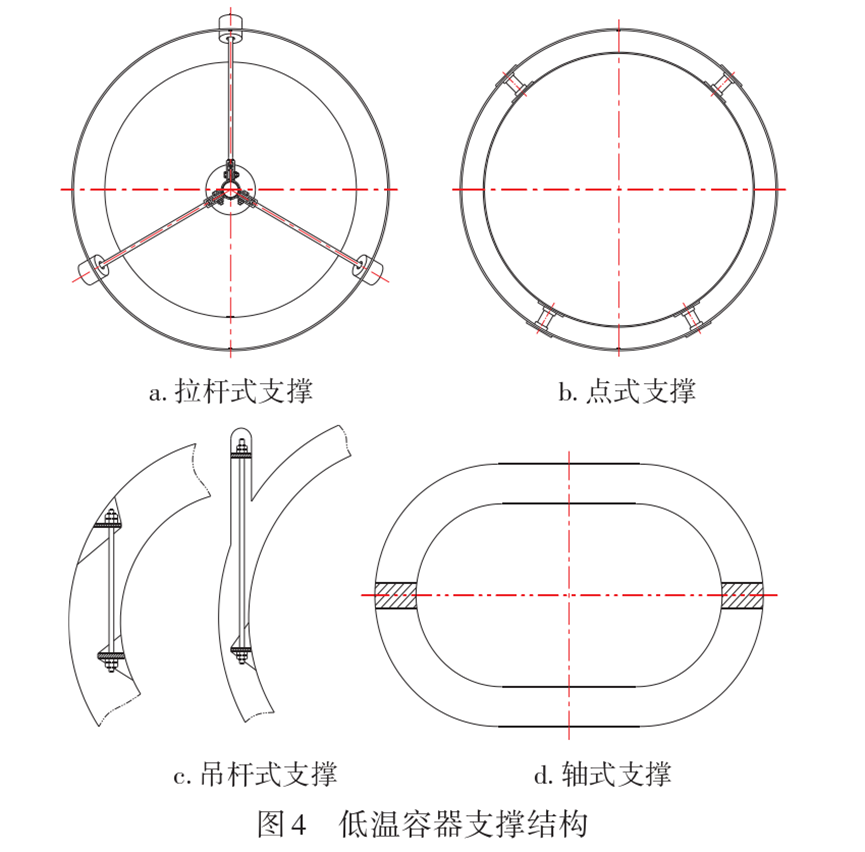

液氫儲罐的支撐結構應在保證結構強度的前提下減小漏熱量,常用的低溫容器支撐形式有兩點軸式支撐、六點組合支撐、八點複合材料支撐、拉杆式支撐以及吊杆式支撐等,幾種低溫容器支撐結構如圖4所示,圖4a、圖4c均為增加導熱路徑減小漏熱量,圖4b、圖4d主要採用熱導率較小的複合材料減小漏熱。

液氫管路系統也要遵循相關設計原則:在滿足自身結構應力的條件下,真空夾層內管路盡可能長、管壁盡可能薄,有利於降低管路引起的漏熱;管路應滿足較大的形變補償量,防止薄弱區域因熱脹冷縮而發生開裂;液相管、增壓器入口管段應設計液封結構,避免管內液氫受熱造成額外蒸發損失。

1.3液氫球罐

在相同直徑以及壓力下,球形儲罐壁厚僅為圓筒形的一半,鋼材用量省、占地面積小、基礎工程簡單,且其壁應力分佈均勻。由於低溫儲罐漏熱與其表面積成正比,相同容積下球形表面積最小,因此球形儲罐是最理想的固定式液氫貯存方式。但球罐的製造、焊接以及組裝要求嚴格,檢驗工作量大,製造費用高,因此液氫球罐一般為大容積固定式貯存。

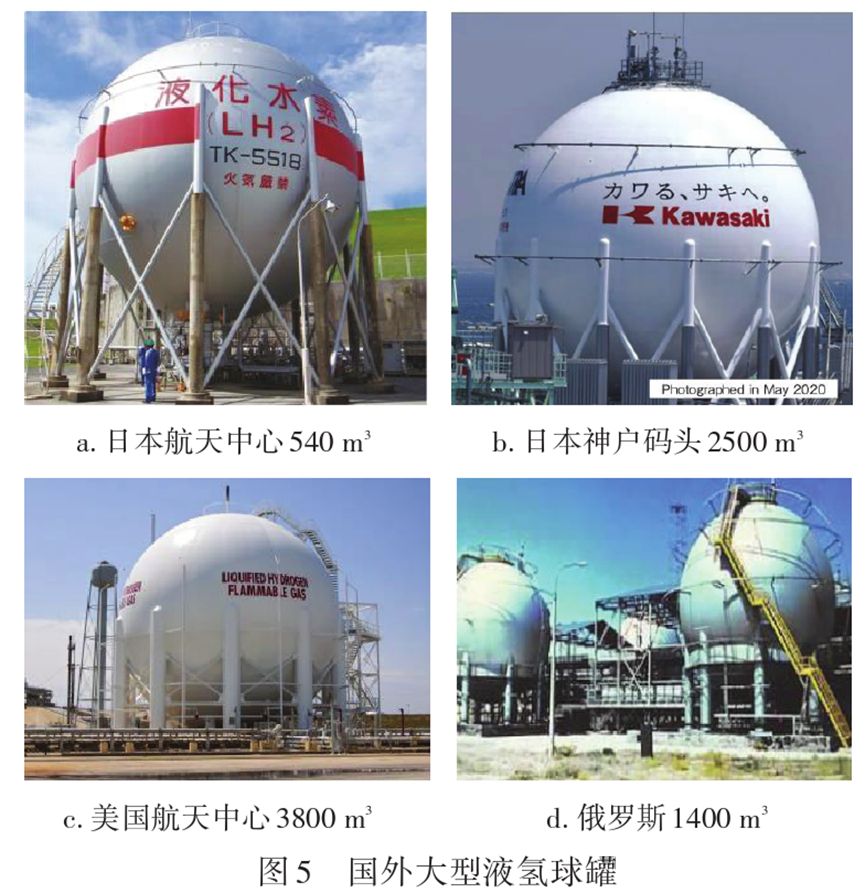

大型液氫球罐起初多應用於航空航太事業,隨著載人航太和空間探測活動的不斷發展,液氫球罐的技術也逐漸趨於成熟。國外在20世紀50年代已開啟液氫球罐的研發工作,幾種大型液氫球罐結構如圖5所示。

1966年,美國在甘迺迪航太中心建造了第一個直徑達25m的液氫球罐,為阿波羅計畫的太空梭提供燃料,其容積為3800m3,採用真空粉末絕熱方式,蒸發率達600m3/a,該球罐在2017年返修後仍在使用;1974年美國為推進核能利用在內華達州試驗場建成1893m3大型液氫球罐;2018年,美國航天局為新的探月計畫建造了容積為4700m3(公稱容積為5000m3)的液氫球罐,可儲存333t液氫,並配備了30t/d的液氫生產線,儲罐內不再使用真空粉末絕熱系統,而是採用絕熱性能更優的中空玻璃微球絕熱,同時內部增設主動熱控制技術,最大蒸發速率可降低至0.05%/d;2021年,美國CBI公司宣佈完成了40000m3液氫球罐的概念設計。俄羅斯JSC深冷機械製造公司為火箭發射場建造了1400和250m3的液氫儲罐,其中1400m3為球罐,外徑為16m,球罐總高20m,並採用高真空多層絕熱。

日本在種子島航太中心建造了容積為540m3的液氫球罐,日蒸發率小於0.18%;2020年日本為了完成澳大利亞褐煤與氫能的供應鏈系統,在神戶碼頭建造了2500m3的液氫球罐,採用珠光砂真空絕熱,目前已投入使用,同時川崎重工完成了10000m3球形儲罐的基本設計,約儲存710t液氫;近年來挪威與日本、歐洲等一些國家開展大規模氫氣生產運輸供應鏈系統,並計畫在液氫貨運碼頭建立7個液氫球罐,日蒸發率低於0.1%。

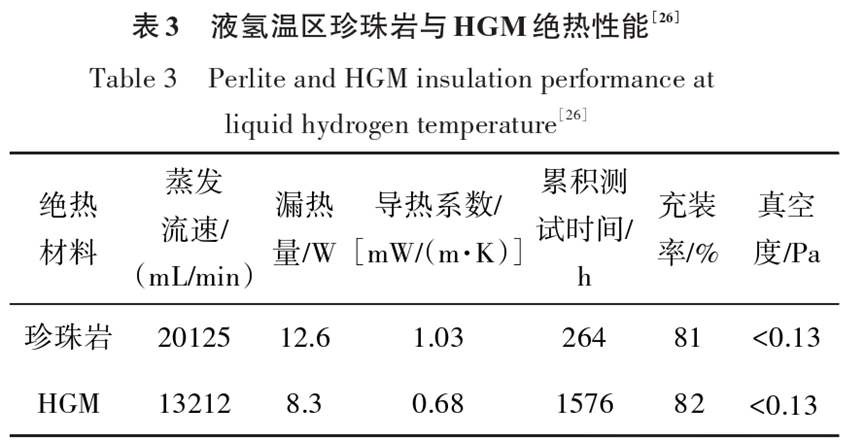

未來大型液氫球罐可採用絕熱性能較好的中空玻璃微球(hollowglassmicrospheres,HGM)代替真空粉末絕熱。表3為美國國家航空航天局(National Aeronautics and Space Administration,NASA)通過試驗對比分析珍珠岩與HGM的絕熱性能,HGM的絕熱性能較珍珠岩提高了34%,這是由於HGM間為點接觸,空心結構能有效延長導熱路徑,降低接觸熱阻,同時將氣體封存在氣泡內部,最大限度減小了氣體流動傳熱。

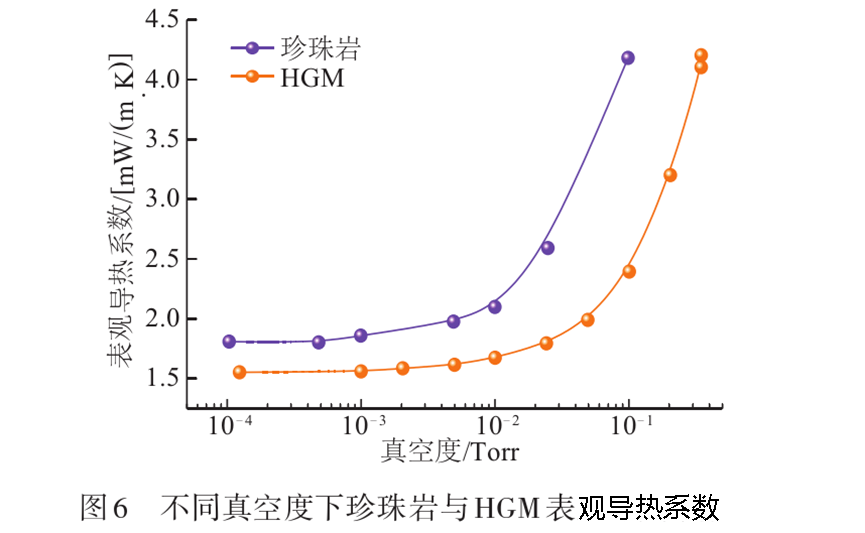

圖6為夾層不同真空度下珍珠岩與HGM的表觀導熱係數變化,HGM在高真空下的絕熱性能優於珍珠岩,並隨著真空度的降低表觀導熱係數差距也逐漸擴大。當夾層真空度優於13.3Pa時HGM的絕熱性能比珍珠岩高46%,因此使用HGM填充絕熱方式可有效提高液氫儲罐的絕熱效果。

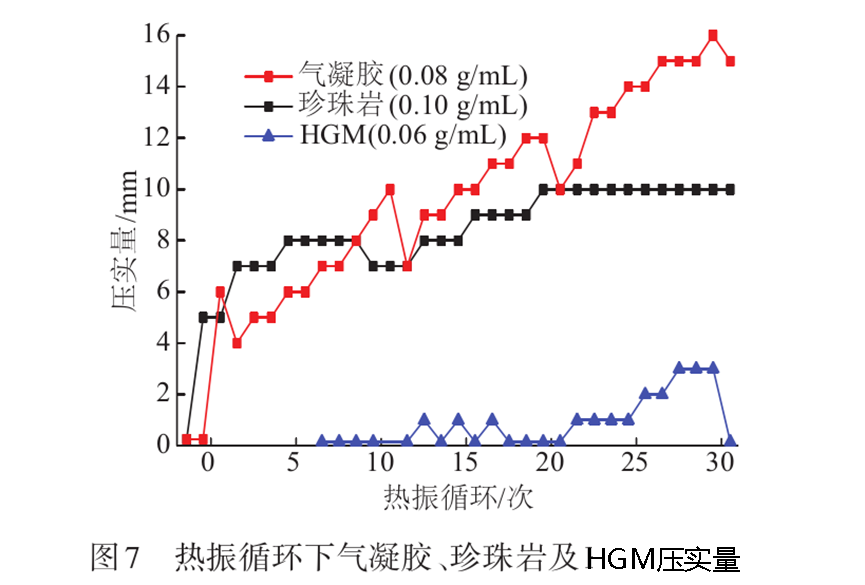

除此之外,NASA還研究了低溫環境下珍珠岩、氣凝膠以及HGM在熱和振動迴圈中的壓實情況,如圖7所示,發現HGM的壓實量遠低於珍珠岩、氣凝膠,甚至比壓實的珍珠岩還低13%。HGM還具有防水、防潮、耐火、抗壓、抗凍及良好的熱穩定性能,因此有望解決大型真空粉末球罐由於絕熱材料沉降造成頂部絕熱失效的問題。

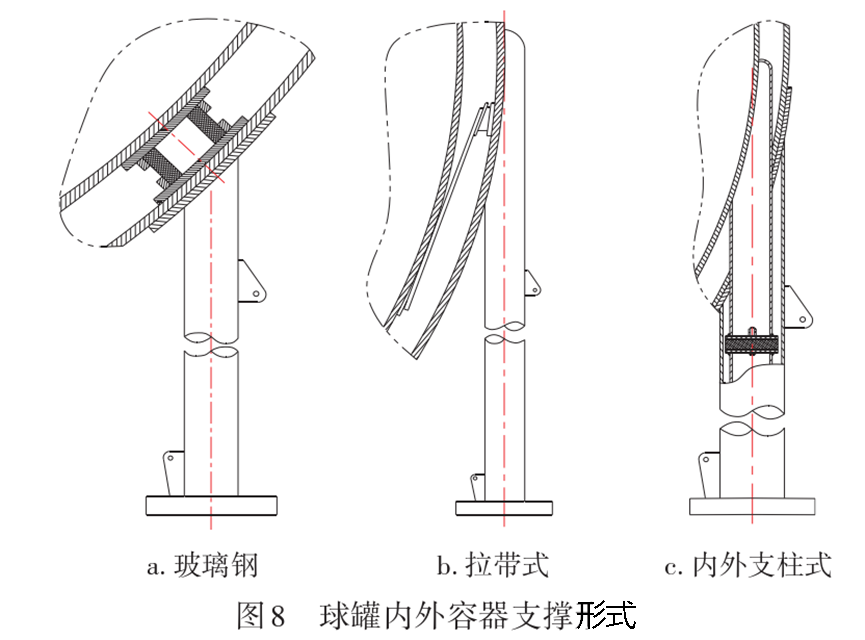

大型液氫球罐設計時需考慮地震、風、雪等載荷的影響,因此機械支撐構件是保證力學強度和提高容器絕熱性能的關鍵。常用減少支撐結構漏熱的途徑有:選取熱導率較低的材料、增加構件有效傳熱長度、保證結構強度條件下減少傳熱截面積、採用熱阻值較大的結構形式。根據大型低溫球罐的特點,一般內外容器的支撐形式有玻璃鋼點式支撐、拉帶式支撐以及內外支柱式支撐,如圖8所示。其中圖8a、圖8c採用了熱導率較小的玻璃鋼進行隔熱,圖8b採用減小傳熱橫截面積和增加傳熱路徑來降低支撐漏熱量。

大型液氫球罐的基礎設施複雜,需設置壓力、溫度、液位等監測儀錶,具備氣液排注和回收系統,必要時採用零蒸發(zeroboil-off,ZBO)儲存技術,實現液氫儲存過程中壓力控制和零損耗。液氫球罐中所有配套設備需滿足液氫溫區使用要求,如閥門、泵、管路及其他配件,同時需對這些部件進行真空絕熱,防止液氫不必要的蒸發損失。目前中國氫能的利用處於起步階段,液氫技術僅應用在航太、軍事等領域,民用主要以高壓氫儲罐為主,還未建設大型液氫球罐。因此未來中國需加快大型液氫球罐及其配套設備的研發工作,為迎來氫能源革命做好準備。

國家能源集團與中集來福士海洋氫能示範專案正式簽約

對當前國內外液氫儲運環節的關鍵設備及技術進行分析總結,提出相關發展方向及建議,為中國大規模液氫儲運發展提供參考。

習近平總書記在重慶視察頭部氫能企業:唱好成渝“雙城記” 打開發展新格局

對當前國內外液氫儲運環節的關鍵設備及技術進行分析總結,提出相關發展方向及建議,為中國大規模液氫儲運發展提供參考。